Protocolos Industriales

| Sitio: | Facultad de Ingeniería U.Na.M. |

| Curso: | Comunicaciones 2 ET544 |

| Libro: | Protocolos Industriales |

| Imprimido por: | Invitado |

| Día: | miércoles, 4 de diciembre de 2024, 17:49 |

1. Introducción

Cuando hablamos de automatización industrial nos referimos al uso de sistemas de control, como ordenadores, autómatas programables, robots y tecnologías de la información para manejar diferentes procesos productivos y maquinarias en la industria, eliminando al máximo la intervención de la mano de obra y reemplazando las operaciones de ensamblaje peligrosas por operaciones automatizadas.La automatización es una evolución de la mecanización en la industria, que utiliza dispositivos de alta capacidad de control para lograr procesos de fabricación o producción eficientes.

Después de la máquina de vapor en la Revolución Industrial, la electrificación del siglo XIX y la revolución digital de finales del siglo XX, la innovadora tecnología inteligente de la Industria 4.0 está dando sus pasos en la automatización de procesos productivos.

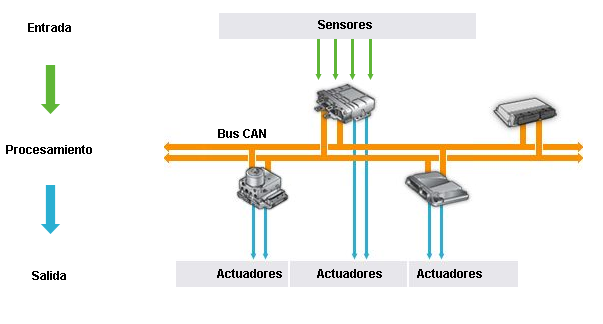

Definición de bus de campo

El bus de campo es una red de comunicación industrial bidireccional y multipunto entre dispositivos de campo inteligentes. En otras palabras, es una red de área local dedicada a la automatización industrial.Fieldbus: Origen

Fiedbus

agrupa las tecnologías de comunicación industrial que se emplean para

la interconexión entre diferentes dispositivos y sistemas de

automatización. Está formado por un bus físico en el que los

dispositivos conectados se comunican a través de señales eléctricas, de

manera digital.

El objetivo de un Fieldbus es maximizar la eficiencia energética y reducir al mínimo los requerimientos de cableado. Por lo tanto, su implementación permite ahorrar significativamente en los costes relacionados con la instalación eléctrica, así como mejorar el rendimiento del sistema.

Conector RJ45 y Conector M12 , macho, hembra.

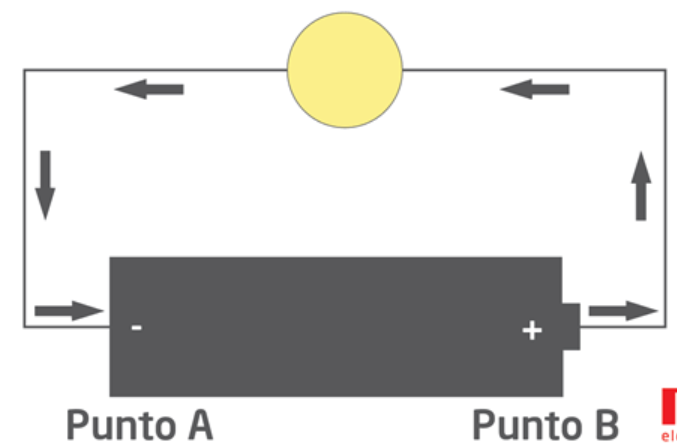

2. Lazo de Corriente

La corriente de 4-20 mA se utiliza comúnmente para conectar señales de proceso a un controlador en aplicaciones industriales.

No es un protocolo en si mismo, pero es usado en la industria para medición y control.

A veces se utiliza una señal de tensión analógica o comunicación digital, pero resulta muy ventajoso utilizar un lazo de corriente para enviar los valores del proceso al controlador.

¿Por qué utilizar corriente en lugar de tensión?

La cantidad de flujo de corriente se puede cambiar modificando la resistencia del lazo o la tensión del lazo. La mayoría de los lazos de corriente que se encuentran en aplicaciones industriales reciben alimentación de una fuente fija de 24 V, por lo que la corriente del lazo cambia modificando la oposición al flujo de corriente del lazo.

Un transmisor de lazo o lazo de corriente, mide una variable del proceso y regula la corriente de lazo entre 0,004 y 0,02 A, (4 mA...20 mA), mediante la modificación de la oposición al flujo de corriente del lazo. Los transmisores de lazo pueden medir casi cualquier variable del proceso; por ejemplo, la temperatura, la presión, el nivel o el flujo.

Beneficios

Las señales de corriente son intrínsecamente más inmunes a la EMI que las señales de tensión, especialmente en distancias más largas.

Esta es una de las grandes ventajas de usar corriente en lugar de tensión para llevar las mediciones de proceso a un sistema de control. Otras razones por las que 4...20 mA es un estándar ampliamente establecido para su uso en el control de procesos son:

- Mide señales ANALÓGICAS.

- Las señales de tensión se atenúan ligeramente a larga distancia debido a la resistencia de los cables. Esto es especialmente problemático si el nivel de señal es bajo (por ejemplo, salidas de mV de células de carga). A diferencia de las señales de tensión, las señales de corriente de 4... 20 mA no se atenúan a larga distancia (dentro de unos límites). No importa si el sensor de proceso está a una distancia del controlador de 5 m, 100 m o incluso más. El flujo de corriente regulado por el transmisor es correcto e idéntico en todo el lazo de corriente.

- Un cable roto en un lazo de corriente da lugar a un flujo de corriente de 0 mA. Un controlador puede detectar fácilmente este nivel de corriente inusualmente bajo como un error de cable. Si se utilizan señales de tensión, el cableado roto puede actuar como una antena, permitiendo que la EMI local induzca una tensión en los cables de señal. Esto hace más difícil detectar la rotura de un cable si el controlador está midiendo tensión.

- Puede programar la mayoría de los transmisores de corriente para que regulen la corriente a un nivel inusualmente alto o bajo si el sensor falla. Por ejemplo, el transmisor puede regular la corriente de lazo a 3,5 o 23 mA si se rompe el sensor de termopar.

- Funciona con 2 hilos, Los transmisores de los que se ha hablado hasta ahora son los denominados transmisores de "2 hilos". Un transmisor de 2 hilos recibe alimentación de la fuente de alimentación del lazo, por lo que a veces se le denomina transmisor "alimentado por lazo". Ventajas:

- No se requieren cables de alimentación independientes en la instalación

- Menor coste

- Se pueden colocar en el cabezal del sensor (es decir, muy cerca del sensor)

- ienen un consumo de energía muy bajo

3. Hart

El protocolo HART (acrónimo en inglés de highway addressable remote transducer) es un protocolo abierto de uso común en los sistemas de control, que se emplea para la configuración remota y supervisión de datos con instrumentos de campo.

No nació como un protocolo libre, pero posteriormente fue liberaro y se estableció a Fundación de Comunicación HART (HCF) como depositario de la norma. Actualmente es de uso abierto y gratuito para cualquier fabricante que desee implementarlo como un sistema de control.

Las especificaciones de este protocolo se pueden ver en :

https://www.fieldcommgroup.org/hart-specifications

Especificaciones de la capa Física: https://library.fieldcommgroup.org/20054/TS20054/9.1/#page=1

HART es un protocolo híbrido (Analógico+Digital) donde la señal digital se superpone a la

señal analógica 4-20 mA. Es el 4-20mA tradicional que todavía se usa en

muchas plantas.

Lazo de Corriente(analógico)

El lazo de corriente o bucle de corriente es un método utilizado en el control industrial para comunicarse con sensores o actuadores, que consiste en hacer circular una corriente en un par de conductores eléctricos, cuya intensidad es la imagen proporcional de la señal a transmitir. El lazo de corriente más utilizado en la industria es el de 4-20 mA, donde 4 mA representa el mínimo de escala y 20 mA representa el máximo de escala, con una relación lineal entre la señal a transmitir y la intensidad de la corriente. Por tanto, una corriente de 8 mA corresponde al 25% de la escala; si la escala se define, por ejemplo, de -20 ° C a 100 ° C, la señal a transmitir es entonces 10 ° C.

Su principal ventaja, sobre otros métodos de transmisión de datos, es que la precisión de la señal transmitida no se ve afectada por las pérdidas de línea en largas distancias, ya que la corriente que fluye a través del bucle es suministrada por una fuente de corriente cuya intensidad se regula para que coincida con la señal que se va a transmitir, sea cual sea la resistencia de la línea.

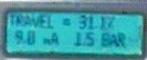

Válvula de control con actuador de diafragma neumático y posicionador de 4–20 mA cuya pantalla indica 9 mA, es decir, un recorrido de un 31%.

FSK ( Digital)

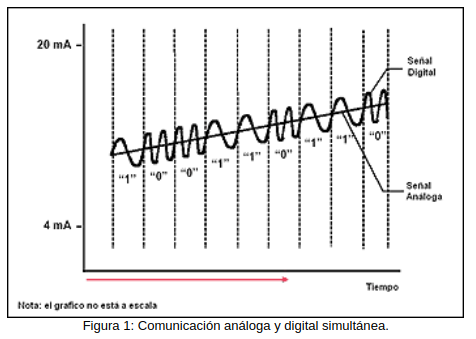

El protocolo de comunicación HART está basado en el sistema de comunicación telefónica estándar BELL 202 y opera usando el principio del Cambio Codificado de Frecuencia (FSK). La señal digital está construida de dos frecuencias principales, 1200 Hz y 2200 Hz, representando los Bits 1 y 0 (cero), respectivamente. Las ondas seno de estas dos frecuencias están superpuestas en la señal de corriente continua análoga de 4-20 mA DC. Con esto, cables de comunicación con señales análogas transportan a la vez comunicación análoga y digital (Fig. 1).

Producto que el valor promedio de la señal

FSK es siempre cero, la señal análoga de corriente continua de 4-20 mA,

no es afectada en ningún modo por esta comunicación digital. La

comunicación digital tiene un tiempo de respuesta promedio aproximado de

dos a tres actualizaciones por segundo, sin interrumpir la señal

análoga, y se requiere una mínima impedancia de lazo análogo de 230

ohms.

El esquema de comunicaciones HART sería:

La transmisión se realiza a 1200bps usando FSK ( Frecuency Shift Keying)

3.1. Diferencias

Diferencias entre HART y otros protocolos de fieldbus

Los dispositivos de campo HART ofrecen un nivel de datos similar al de sus contrapartes digitales; sin embargo, mientras un dispositivo digital siempre comunica los datos tanto si se los utiliza como si no, la mayoría de los dispositivos HART yacen en el campo con los datos bloqueados dentro de ellos.

Todos los dispositivos con el protocolo de comunicación HART facilitan una gestión inteligente de dispositivos (IDM según sus siglas en inglés), lo que también se puede encontrar en PROFIBUS, fieldbus Foundation y otros dispositivos digitales.

Multidrop, que es la manera digital de leer toda la información de los dispositivos HART, es muy lenta y no tan popular. Pero hay otras alternativas para rescatar toda esta información valiosa del campo sin tener que recurrir a multidrop.

Aplicaciones Multidrop: HART Multidrop uno a uno o uno a muchos. Proporciona la comunicación "backbone" para dispositivos de campo que utilizan los mismos protocolos o diferentes.

Entonces, ¿cuál es la diferencia entre los dispositivos HART y los dispositivos digitales? Ninguna en cuanto al nivel de información que puede obtenerse de un dispositivo de campo. Todos ofrecen los mismos datos acerca del estado del dispositivo.

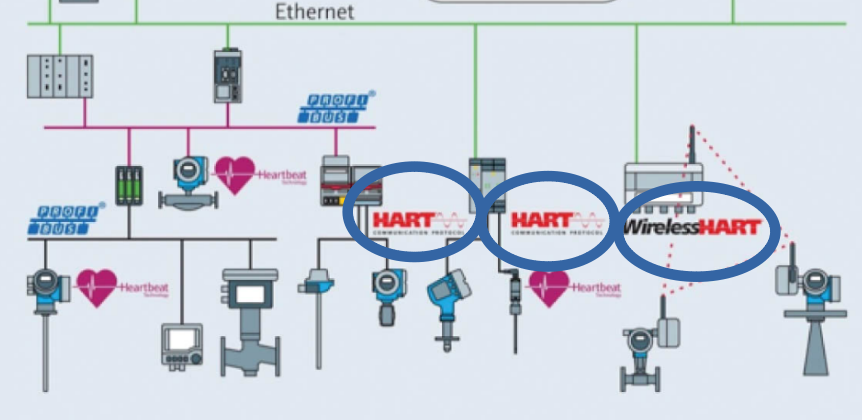

Hoy se dispone de métodos cableados y wireless para obtener los datos desde el campo y convertir la información resultante en conocimiento aplicable, tal como ocurre, por ejemplo, en Netilion Health de Endress+Hauser.

3.2. Hart y IoT

Interfaces HART en una solución de nube IIoT

Hay dos alternativas para rescatar datos de IDM a partir de los dispositivos de campo HART sin un gasto excesivo de inversión y modificación en la planta.

En primer lugar, es importante señalar que la tecnología wireless es la manera más fácil de recolectar esta información. Con un adaptador WirelessHART en los dispositivos de campo, es posible transferir todos los datos a un gateway WirelessHART.

Este gateway WirelessHART, por ejemplo Fieldgate

SWG70 de Endress+Hauser, puede estar integrado en el dispositivo de

borde y proveer todos los datos a la computación de nube IIoT.

La tecnología wireless es una solución ya establecida en numerosas industrias, por lo que muchos usuarios finales ya la están utilizando para resolver distintas aplicaciones.

En segundo lugar, si todavía uno no está familiarizado con el tema wireless, hay otra manera excelente de conectar los dispositivos de campo a la nube IIoT: los gateways HART, que usan la comunicación HART desde el lazo 4-20 mA y la integran en una plataforma IIoT, por ejemplo Netilion.

Por supuesto que, según la cantidad y la complejidad, un gateway HART puede significar un poco más de inversión que una solución wireless. Sin embargo, hay que tener en cuenta que sólo toma un par de meses conseguir el retorno de la inversión a la hora de implementar este tipo de solución en una planta.

Fieldgate SFG250, un gateway Ethernet HART, es otro buen ejemplo de implementación de IIoT en una planta. HART sobre Ethernet es una de las maneras más sencillas de leer todos los datos que se necesitan sin tener dolor de cabeza al final del día!

3.3. Mas Hart

HART a la hora de cosechar los beneficios de la digitalización

Hay muchas plantas hoy en día que ya tienen instaladas enormes bases de datos de dispositivos HART que ofrecen el mismo nivel de información que la mayoría de las nuevas redes modernas.

Todos los dispositivos de campo HART ofrecen gestión inteligente de dispositivos (IDM), tal como ocurre con otros dispositivos digitales.

La reconversión de la planta es sencilla, ya que el protocolo HART ofrece toda la información necesaria para la comunicación digital.

4. Profibus

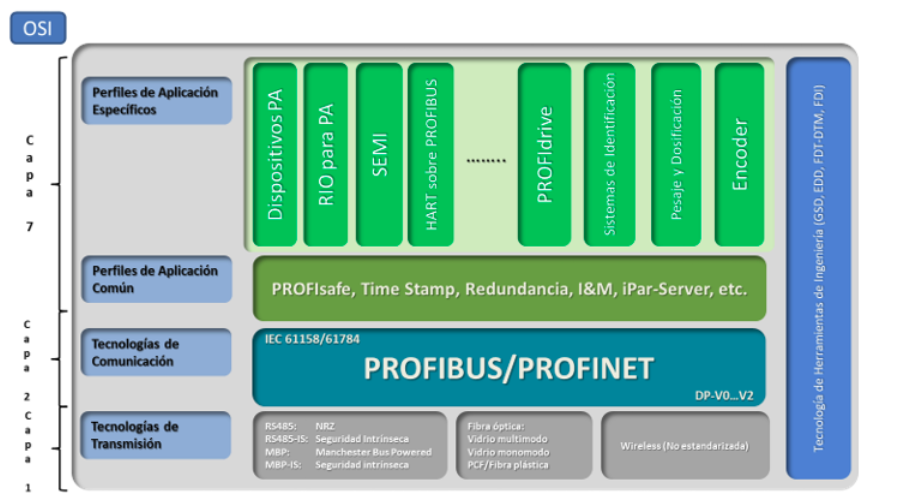

Características Principales de PROFIBUS

El sistema fue desarrollado por una iniciativa del gobierno alemán a fines de la década de 1980, en conjunto con varias empresas y rápidamente se posicionó dentro de las tecnologías más adoptadas, debido a sus prestaciones y a su estructura estandarizada y abierta.

Esta tecnología se implementa a nivel de la capa física con el estándar RS-485 tan conocido para esa época.

Las principales características de PROFIBUS son:

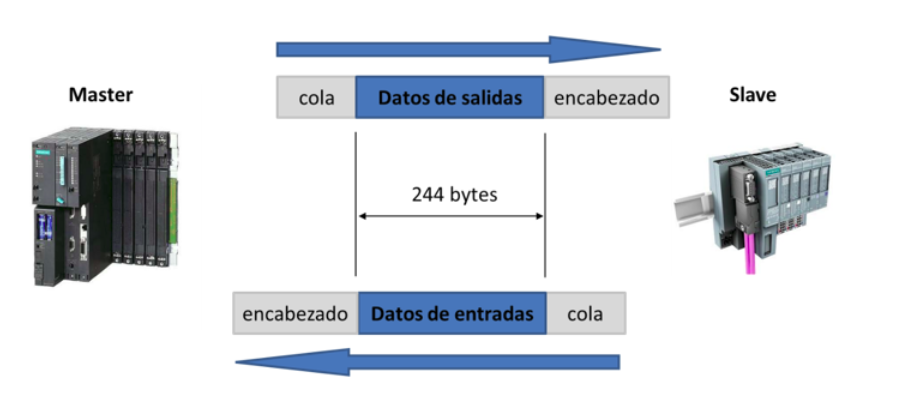

- Es una red de comunicación de tipo determinística, apto para control de procesos, que usa el mecanismo de control de acceso maestro-esclavo.

- Tiene dos versiones diferentes, PROFIBUS DP y PROFIBUS PA

- Utiliza protocolos estandarizados y abiertos

- Soporta fuertemente cargas parciales sin perder información o detenerse;

- Es compatible con sistemas antiguos sin necesidad de reemplazarlos.

¿Cuáles Son Las Limitaciones Del Uso De PROFIBUS?

PROFIBUS es un estándar industrial de comunicación con el cual se pueden interconectar hasta 127 dispositivos en cada maesto de redEl bus de campo PROFIBUS es una tecnología industrial que permite a los fabricantes diseñar y mantener redes seguras e inteligentes. Está diseñado para proporcionar comunicación entre dispositivos dentro del controlador, así como con equipos externos automatizados.

Tiene dos versiones diferentes, PROFIBUS DP y PROFIBUS PA.}

PROFIBUS DP

El bus de campo PROFIBUS (Periferia Descentralizada, del inglés Decentralized Periphery) es un estándar industrial para redes de comunicación que se utilizan principalmente en la automatización de procesos. Esta tecnología ha demostrado ser muy útil y eficaz, ofreciendo varios beneficios al usuario.

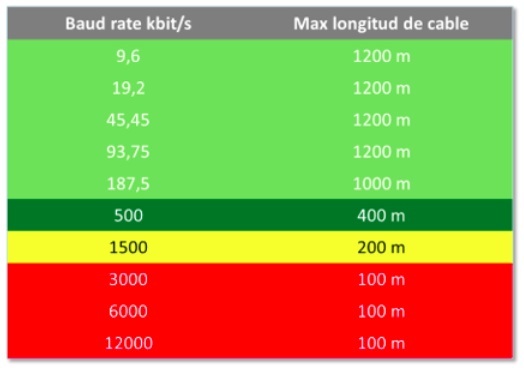

Es la solución de alta velocidad. Fue desarrollado específicamente para la comunicación entre los sistemas de automatización y los equipos descentralizados. Es aplicable en sistemas de control donde se enfatiza el acceso a dispositivos distribuidos de E/S y sustituye a los sistemas convencionales de 4 a 20 mA, HART o en transmisiones de 24 voltios.

Utiliza la interfaz estándar de la capa física de comunicación RS-485 o fibra óptica. Requiere menos de dos minutos para transmitir 1 Kbyte de E/S y se utiliza principalmente en sistemas de automatización industrial.

En la actualidad, el 90 por ciento de las aplicaciones en las que interviene PROFIBUS utilizan el PROFIBUS DP. Esta variante está disponible en tres versiones: DP-V0 (1993), DP-V1 (1997) y DP-V2 (2002). El origen de cada versión ha sido producido por el avance tecnológico y la creciente demanda de las aplicaciones.

PROFIBUS PA

PROFIBUS PA (de inglés Process Automation) cumple con los requisitos de la automatización industrial, donde los sistemas de automatización y los sistemas de control de procesos se conectan con los equipos de campo, como transmisores de presión y temperatura, convertidores, posicionadores, etc. También puede sustituir el estándar de 4 a 20 mA.

Existen ventajas potenciales para el uso de esta tecnología, que conlleva ventajas funcionales como la transmisión de información confiable, manejo de estados variables, sistemas de seguridad de fallas, y la característica de equipo de auto-diagnóstico, medición con alta resolución, integración con control de alta velocidad, etc.

PROFIBUS PA (de inglés Process Automation) es un perfil de PROFIBUS especialmente diseñado para conectar sensores (instrumentos de medición de variables físicas como caudal, temperatura, etc.) y actuadores (válvulas) que son utilizados en industrias de proceso, por caso químicas, petroquímicas, etc., con características que permiten su implementación en aquellas zonas con riesgos de explosión (polvos y gases), la posibilidad de reconfigurar parámetros operativos o intercambio de dispositivos sin necesidad de detener el proceso que esta “corriendo”, esto lo logra a través de una nueva capa física conocida como MBP (Manchester Bus Powered) la cual permite que comunicación y suministro de alimentación viajen por el mismo para de hilos.Sitio Oficial: https://www.profibus.com/

Cuando se usan varias instalaciones simultáneamente dentro de un mismo proyecto, PROFIBUS le da al usuario la capacidad de administrar remotamente todos sus dispositivos desde un punto central mediante programas especialmente creados para gestionarlos. Esta flexibilidad hace posible muchas formas únicas e innovadoras de realizar tareas complejas con solo presionar un botón.

¿Cuáles son los Beneficios del uso de PROFIBUS?

La implementación de una red de comunicación descentralizada como PROFIBUS es beneficiosa para cualquier proceso. Permite abaratar los costos y facilitar también los procesos de migración o actualización tecnológica, permitiendo proteger la inversión realizada.

El bus de campo PROFIBUS (PROFIBUS DP) es un estándar industrial para redes de comunicación que se utilizan principalmente en la automatización de procesos. Esta tecnología ha demostrado ser muy útil y eficaz, ofreciendo varios beneficios al usuario.

Implementación

Para implementar correctamente PROFIBUS hay pasos claves que deben considerarse:

- Seleccionar equipamiento certificado;

- Planificar el cableado sobre la base del protocolo elegido;

- Instalar los adaptadores necesarios;

- Corroborar que las configuraciones son compatibles entre los dispositivos involucrados;

- Verificar las conexiones realizadas;

- Pruebas de aceptación finales antes de ponerlo en marcha.

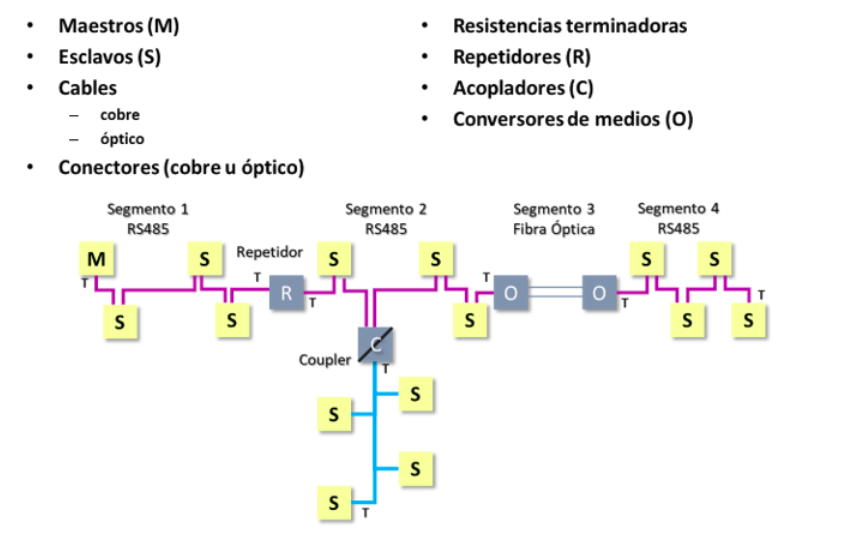

Componentes

Las principales características de PROFIBUS son:

- Es una red de comunicación de tipo determinística, apto para control de procesos, que usa el mecanismo de control de acceso maestro-esclavo.

- Tiene dos versiones diferentes, PROFIBUS DP y PROFIBUS PA;

- Utiliza protocolos estandarizados y abiertos;

- Soporta fuertemente cargas parciales sin perder información o detenerse;

- Es compatible con sistemas antiguos sin necesidad de reemplazarlos.

Tasa de Transferencia.

5. Profinet

PROFINET (PROcess FIeld NETwork) es un protocolo de comunicación desarrollado por la organización PROFIBUS & PROFINET International (PI).

PROFINET es el estándar de comunicación para la automatización de procesos industriales porque ofrece ventajas en términos de eficiencia, fiabilidad y seguridad a los usuarios finales.

PROFINET es una red industrial desarrollada para garantizar comunicaciones determinísticas.

Estas características han contribuido a que PROFINET se convierta en el estándar más extendido para la automatización industrial, con una penetración cada vez mayor en el mercado. Por un lado, PROFINET posee un alto nivel de eficiencia debido a sus bajos requerimientos de ancho de banda y su baja latencia.

Está diseñado para conectar dispositivos industriales con varios tipos de equipamiento productivo, como motores, sensores y otros dispositivos electrónicos.

El protocolo fue diseñado para ser independiente del fabricante, lo que significa que los dispositivos de diferentes marcas pueden funcionar juntos sin problemas. Además, el protocolo se ha optimizado para proporcionar un rendimiento óptimo a través de soluciones innovadoras como la detección automática de equipamiento, herramientas de diagnóstico avanzadas y recuperación rápida en caso de fallas. Estas características hacen que las redes basadas en PROFINET sean ideales para los entornos industriales modernos.

En primer lugar, proporciona alta velocidad de comunicación a partir de 100 Mbps, lo que permite realizar múltiples tareas simultáneamente al mismo tiempo.

Por otro lado, el estándar PROFINET, al estar basado en Ethernet (IEEE 802.3), es compatible con otros protocolos como TCP-UDP/IP, SNMP, LLDP, DHCP. Esto significa que se puede manejar múltiples protocolos en un único sistema sin complicaciones adicionales.

6. Modbus

¿Qué es Modbus?

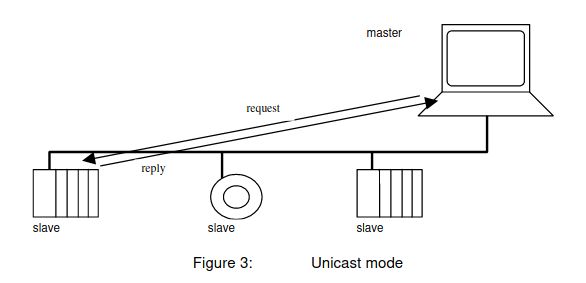

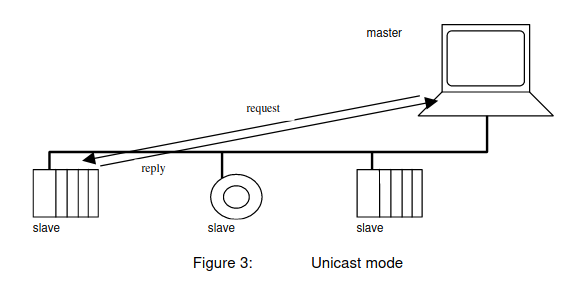

Modbus es un protocolo de comunicación abierto,

utilizado para transmitir información a través de redes en serie entre

dispositivos electrónicos. El dispositivo que solicita la información se

llama maestro server Modbus y los dispositivos que suministran la información son los esclavos clientes Modbus.

Sitio:https://modbus.org/

Desde el 9 de Julio de 2020, Modbus reemplaza el termino master-slave por client-server, por cuestiones racismo.

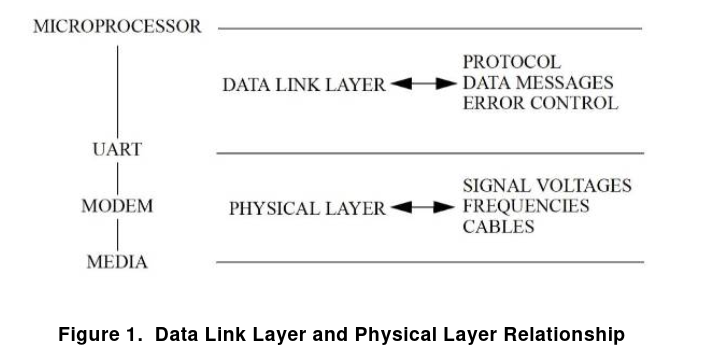

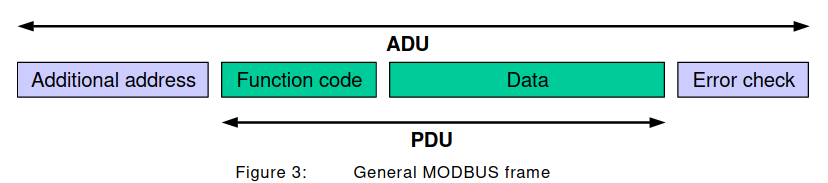

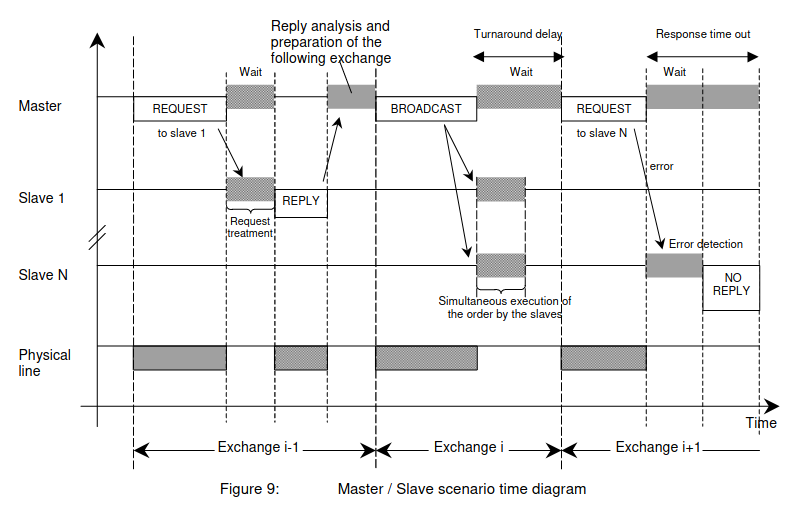

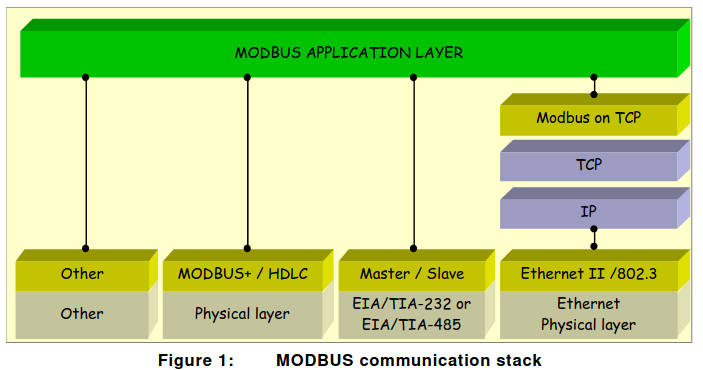

MODBUS es un protocolo de mensajería de capa de aplicación, posicionado en el nivel 7 del modelo OSI,MODBUS es un protocolo de solicitud/respuesta y ofrece servicios especificados por códigos de función.

¿Quién inventó Modbus?

Este protocolo industrial estándar fue creado por Modicon, ahora Schneider Electric, a finales de los 70 para la comunicación entre controladores lógicos programables (PLC). En la actualidad, Modbus sigue siendo el protocolo más usado para conectar dispositivos industriales.¿Como funciona?

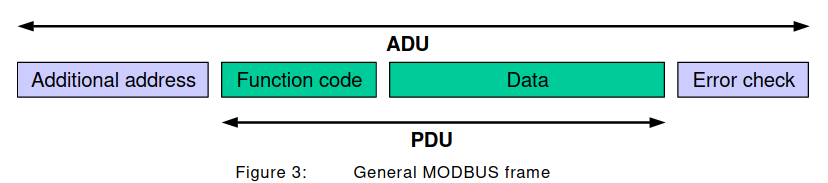

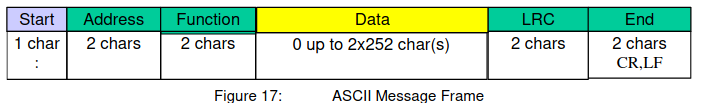

Trama

- TCP/IP sobre Ethernet. Consulte la Guía de implementación de mensajería MODBUS V1.0a.

- Transmisión serial asíncrona a través de una variedad de medios (cable: EIA/TIA -232-E, EIA-422,EIA/TIA-485-A; fibra, radio, etc.)

- MODBUS PLUS, una red de paso de token de alta velocidad.

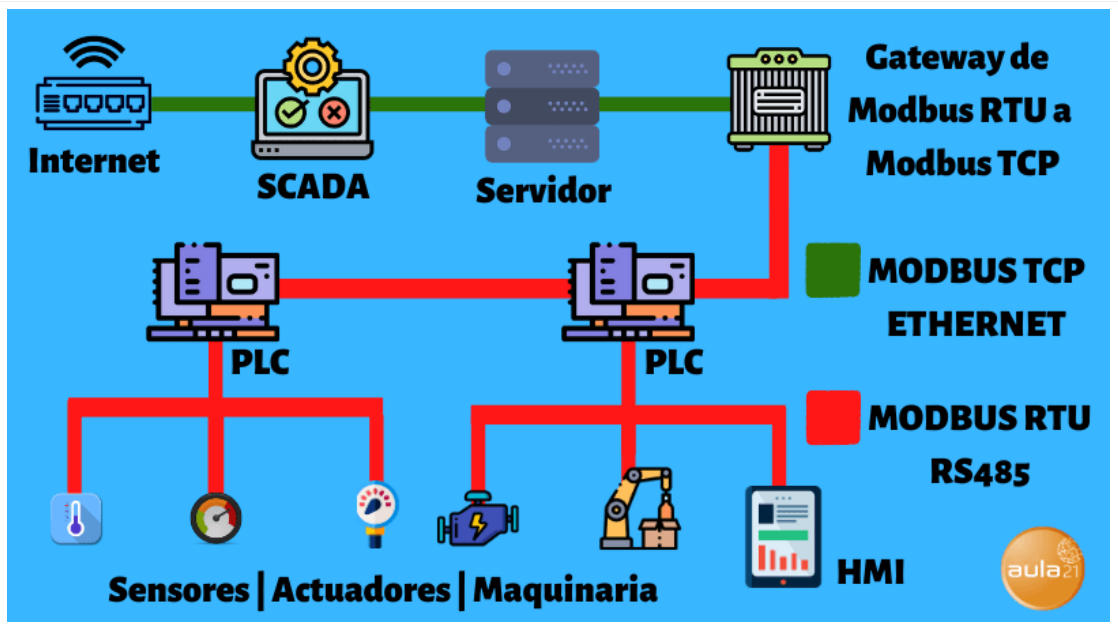

Esquema de una red Modbus.

Trama

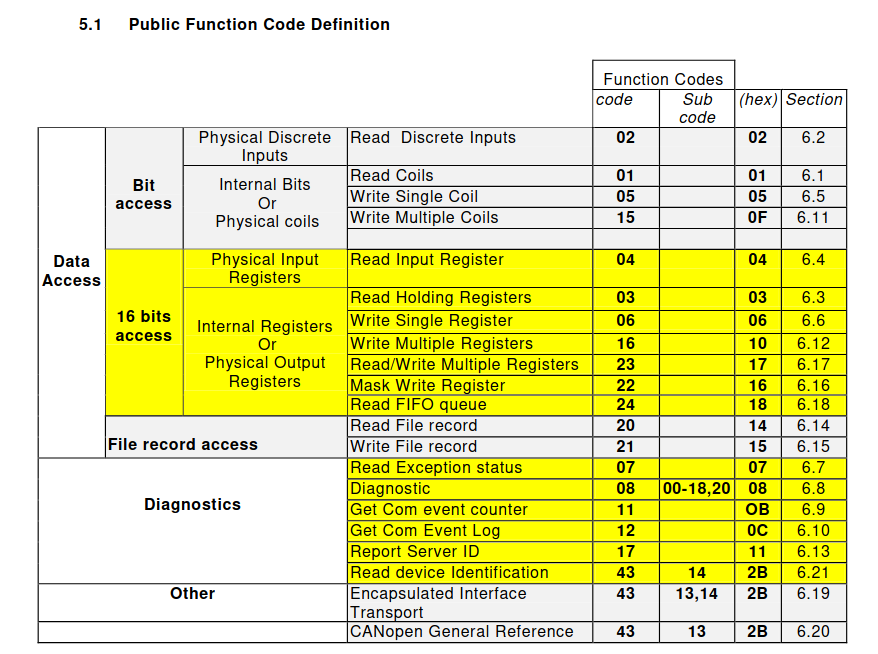

Campo Función: valores de 1 a 127, el rango 128 a 255 está reservado. El 0 no es válido. Para mayores referencias sobre los campos de función referirse a la bibliografía. A modo de resumen presentamos una tabla que resume:

Implementaciones de Modbus.

Las más comunes son:

- Modbus RTU

- Modbus TCP

- Modbus ASCII

- Modbus Plus

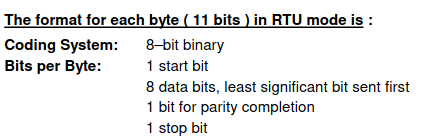

Modbus RTU.

En esta configuración se usa una codificación binaria en el campo de datos y una fuerte verificación de errores CRC. En realidad, es la implementación del protocolo Modbus utilizado con mayor frecuencia en aplicaciones industriales e instalaciones de producción automatizada.

Los datos se transmiten en bytes de 8 bits, un bit cada vez, a velocidades en baudios que van de 1200 bits por segundo (baudios) a 115200 bits por segundo. La mayoría de los dispositivos sólo soportan velocidades de hasta 38400 bits por segundo.

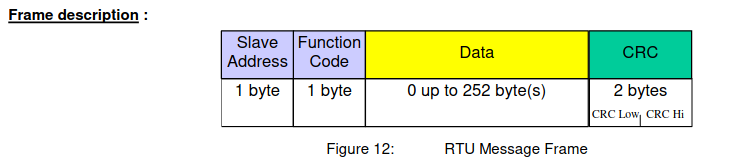

Modbus ASCII

Es similar al Modbus RTU , solo que en el campo de datos de la trama van caracteres ASCII. Modbus ASCII es una implementación más antigua que contiene todos los elementos de un paquete RTU, pero expresada completamente en caracteres ASCII imprimibles. Estos son caracteres hexadecimales que contienen 4 bits de datos cada uno.

Actualmente, este protocolo se considera obsoleto, ya no se utiliza con frecuencia y no está incluido en la especificación formal del protocolo Modbus.

Modbus TCP

Modbus/TCP se introdujo para aprovechar las infraestructuras LAN actuales. A su vez, aumentó el número de unidades que podían conectarse a la misma red.

Este sistema engloba los bloques de datos de solicitud y respuesta del Modbus RTU en un bloque TCP transmitido a través de redes estándar de Ethernet.

Por otro lado, el número de unidades sigue estando incluido y su interpretación varía según la aplicación: la dirección de la unidad o del esclavo no es el medio principal de direccionamiento en el TCP. Entonces, la dirección más importante aquí es la dirección IP,.

El puerto estándar para Modbus TCP es el 502, pero el número de puerto a menudo puede reasignarse si se desea.

La versión TCP sigue el modelo de referencia de Red OSI. Por otro lado, define las capas de presentación y aplicación en el modelo OSI.

En consecuencia, Modbus TCP hace que la definición de maestro y esclavo sea menos obvia, porque la Ethernet permite la comunicación entre pares. La definición de cliente y servidor son los elementos más conocidos en las redes basadas en Ethernet.

En este contexto, el esclavo se convierte en el servidor y el maestro en el cliente. Puede haber más de un cliente que obtenga datos de un servidor. En términos de Modbus, esto significa que puede haber múltiples maestros así como múltiples esclavos.

El Modbus/TCP se utiliza frecuentemente en

- PLC (controladores industriales)

- Sistemas SCADA (visualizaciones y control básico de procesos industriales)

- Sensores y actuadores

Modbus Plus

Modbus Plus es un protocolo de red con alta velocidad entre pares. Está basado en la comunicación a través de un token bus. En definitiva, es un sistema completo con un medio predefinido y la aplicación de un sistema de comunicación de paso rápido.

Por consiguiente, es un sistema LAN para aplicaciones de control

industrial, que permite a los dispositivos en red intercambiar mensajes

para el control y la supervisión de procesos en lugares remotos de la

planta industrial.

El token es una trama que va pasando de equipo en equipo, solo el que tiene el token puede enviar datos agregando al token los datos, utiliza un mecanismo de control de acceso con paso controlado, que da lugar a un funcionamiento determinista, aunque no del todo rápido en todas las condiciones.(Recordar Token Ring).

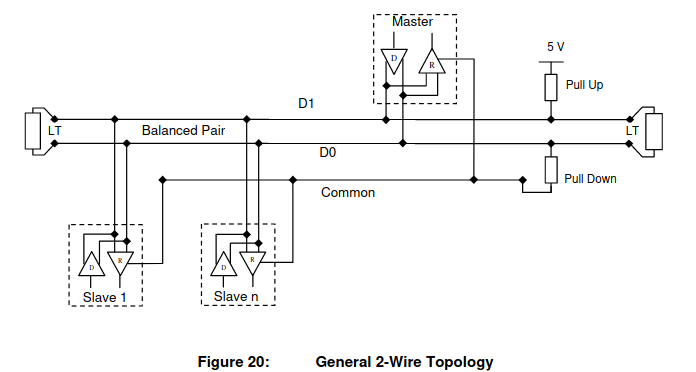

La capa física se implementa con RS485 y funciona sobre cable de par trenzado blindado.

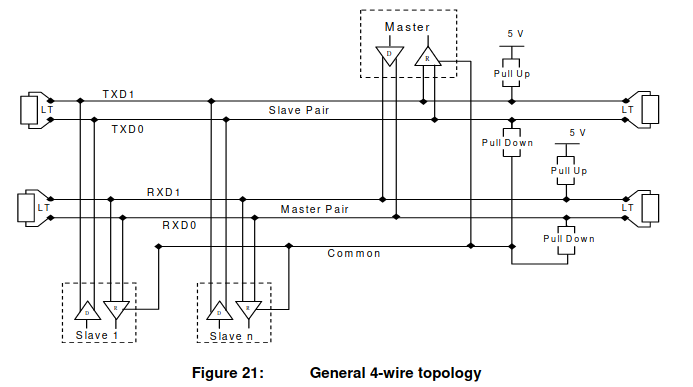

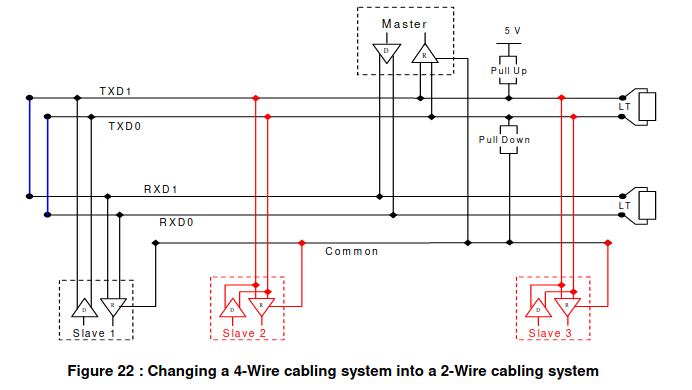

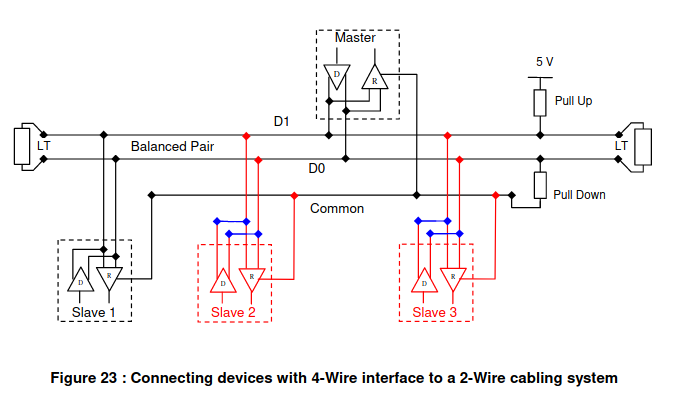

Implemenatación serie : Buses 2 hilos o 4 hilos.

Alternativas cruzadas.

7. ASi Bus

¿Qué es AS-Interface?

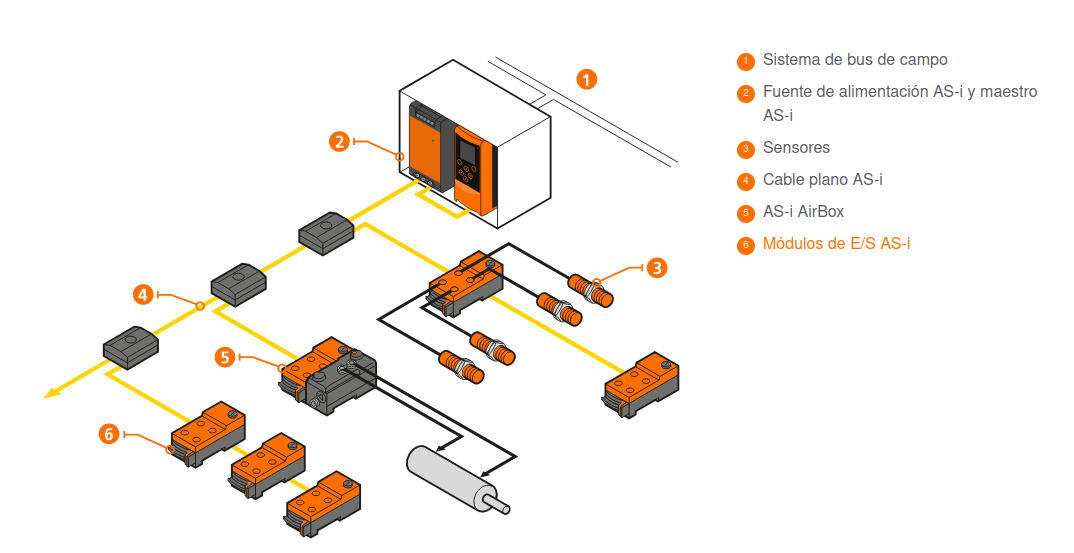

La definición clásica de AS-Interface también conocida como AS-Interface, o AS-i (acrónimo de Actuator Sensor Interface), nación en la década de 1990 y es un bus maestro-esclavo, en el que un solo maestro controla hasta 62 esclavos.

Funciona en el nivel más bajo de la jerarquía del bus de campo, pero cuando se implementa con un maestro/gateway AS-I (a veces denominado simplemente gateway AS-i) puede conectarse a una red de nivel superior, como DeviceNet, EtherNet/IP, PROFIBUS u otras.

Por qué se utiliza AS-i?

La sustitución de sensores y actuadores sencillos por sensores y actuadores de AS-Interface es una tendencia candente en la automatización actual, y por una buena razón.

AS-Interface es ya un estándar mundial de hecho para la conexión en red de E/S sencillas.

Su potencial para sustituir de forma rentable el desordenado nido de cables que impregna la mayoría de las instalaciones industriales resulta tremendamente atractivo en muchos sectores.

¿Cómo funciona AS-Interface?

Con el protocolo de comunicación industrial AS-Interface todos los sensores y actuadores se conectan al sistema de control mediante líneas de dos cables sin apantallar que proporcionan tanto transmisión de datos como energía.

Este sistema tiene una estructura que se descompone en tres niveles.

Interfaz 1: Sensores y actuadores

En este nivel tenemos los esclavos que utilizan chips AS-Interface. Este chip permite a los esclavos conectarse a la red, enviar datos al maestro y recibir órdenes de vuelta.

Un dispositivo analógico en la red que envíe datos mayores de 4 bits los dividirá en muchos ciclos para enviarlos al maestro.

Interfaz 2: Sistema de transmisión

En este nivel, la red intercambia datos entre los esclavos de la red. La interfaz 2 define cómo acceder a la interfaz 1, intercambiar datos eléctricos y manejar los problemas de comunicación.

También define el tiempo requerido en cada transacción.

Interfaz 3: Elemento de control (maestro)

En este nivel, el maestro conecta el controlador (host) con los sensores y actuadores.

Además, el maestro puede gestionar el tráfico de forma independiente y configurar y ejecutar diagnósticos.

Componentes de AS-Interface

- Hasta 124 sensores y 124 actuadores binarios con direccionamiento estándar.

- Hasta 248 sensores y 186 actuadores binarios con direccionamiento extendido

- Grado de Protección IP-65(polvo y salpicaduras) /67(inmersión) para ambientes exigentes.

- Cumple la normativa IP-20 (protección polvo) para aplicaciones en cuadro.

Esquema típico

Un sistema construido con AS-Interface suele tener varios componentes principales. A continuación describiremos los más importantes.

1) Maestro AS-Interface

En primer lugar está el AS-Interface Master, en la cabeza de la red. El AS-Interface Master proporciona la conexión con el sistema de control de nivel superior.

Organiza todo el tráfico de datos en la línea y es responsable de la parametrización, el diagnóstico y la supervisión.

2) Cable AS-Interface

Lo siguiente es el cable de AS-Interface. Hay dos cables necesarios en un sistema de AS-Interface:

Un cable para llevar la energía y los datos a los sensores que suele ser de color amarillo.

Un cable para llevar 24 voltios a los actuadores que suele ser de color negro.

Sin embargo, no hay que hacer un cableado complicado, ya que utilizan una tecnología especial de fijación, lo que significa que los nodos pueden conectarse literalmente en el cable, en cualquier punto.

3) Fuente de alimentación AS-Interface

La unidad o fuente de alimentación AS-Interface proporciona una corriente continua constante y regulada de 30 voltios para suministrar energía a los dispositivos maestro y esclavo.

8. Ethernet Industrial

¿Qué es el Protocolo Ethernet Industrial?

El Ethernet industrial es una versión adaptada del Ethernet estándar, esencialmente basadas en IEEE802.3 (https://www.ieee802.org/3/) . Fue diseñado para funcionar en entornos altamente demandantes, tales como fábricas y plantas de producción.

En una red Ethernet industrial puede conectar:

- Dispositivos industriales (protocolos industriales)

- Dispositivos no industriales (otros protocolos Ethernet)

Tiene características especiales que lo hacen ideal para estos entornos, tales como alta resistencia a la intemperie, altas temperaturas, vibraciones y especialmente permite la comunicación de los dispositivos en tiempo real. En este artículo, vamos a explicar en detalle qué es el Ethernet industrial y por qué es tan popular en los entornos industriales.

A diferencia del Ethernet estándar (IEE802.3), el Ethernet Industrial permite la comunicación de todos los dispositivos que conforman la red en tiempo real o de forma determinística, notar que en la Ethernet que conocemos NO PODEMOS garantizar el tiempo en el que tendrá acceso a enviar o recibir datos, esto es inaceptable en un entorno industrial. Como los procesos de control industrial necesitan “controlar” todos los dispositivos, las ordenes tienen que llegar a un “determinado” punto en un “determinado” momento.

En segundo lugar, el Ethernet industrial está basado en que todos los dispositivos deben estar diseñados para trabajar en ambientes altamente demandantes (temperatura, humedad, polvo, intemperie, vibraciones, ruidos electromagnéticos, ácidos, riesgo de explosión, etc.), sin sufrir daños.

Entonces tenemos Propiedades especiales

- Robustez, grado industrial de productos

- EMC (Electromagnetic Compatibility)

- Vibraciones

- Ambientes agresivos

- EMC (Electromagnetic Compatibility)

- Protocolos que cumplen los requerimientos de las aplicaciones industriales

- Real-Time

El Ethernet industrial ha sustituido a las redes de bus de campo debido a su capacidad de proporcionar una capa física estandarizada combinada con un mayor ancho de banda, notar que dependiendo el escenario esto puede o no ser beneficioso. Esto permite que se conecten varios dispositivos a través de una red, al tiempo que se garantiza la transmisión de datos a alta velocidad.

Hay cuatro actores principales que vale la pena mencionar para conocer cómo hacer una red de ethernet industrial:- Modbus TCP/IP

- EtherCat

- EtherNet/IP

- Profinet (ya visto)

Modbus TCP/IP

Modbus TCP/IP fue el primer protocolo Ethernet Industrial introducido, y es esencialmente una comunicación Modbus tradicional que se comprime dentro de un protocolo de capa de transporte Ethernet para transferir datos discretos entre dispositivos de control. Utiliza una comunicación simple maestro-esclavo en la que el nodo «esclavo» no transmite datos sin una petición del nodo «maestro», pero no se considera un protocolo en tiempo real.EtherCAT

Ethernet/IP

Profinet.

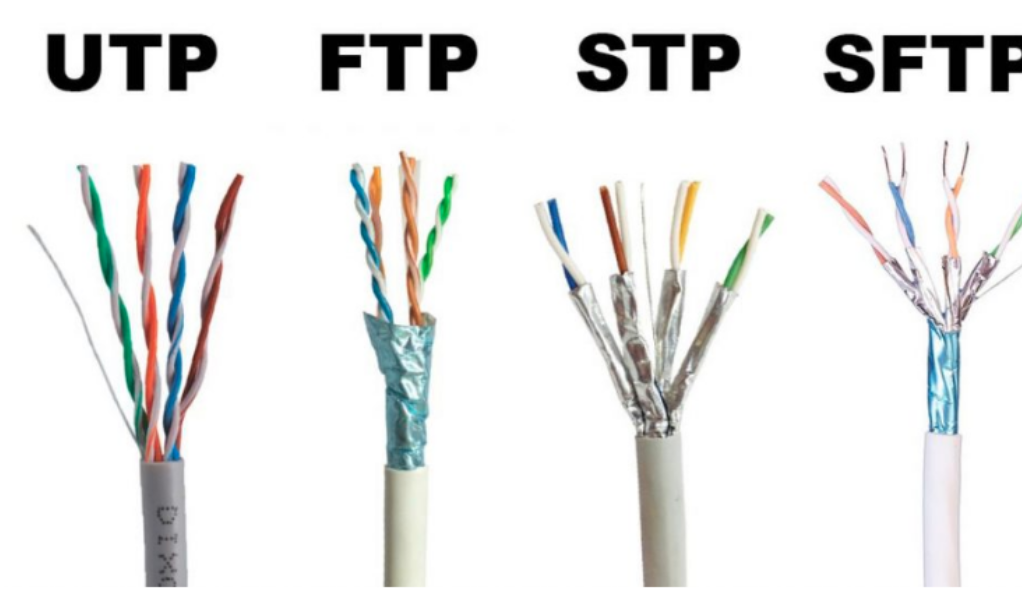

¿Qué tipo de sistema de cableado utiliza Ethernet industrial?

Ethernet Industrial se puede usar con varios componentes, como cables de cobre, fibra óptica o Wifi. La transmisión por cable de cobre también cubre largas distancias sin pérdida de calidad. Los cables UTP van de Cat 5 a Cat 8, tambíen soporta los tipos de cables ya vistos.

¿Qué significa el color de los cables Ethernet?

Tenemos que hacer una diferencia entre el color de la cobertura plástica exterior y los colores que identifican a los hilos internos de los cables Ethernet.

Para aplicaciones de Ethernet Industrial, un color típico es la cobertura verde (RAL 6018), estandarizado para redes PROFINET (PROFINET Cabling and Interconnection Technology – Guideline for PROFINET, parte 11, se puede encontrar disponible para descarga en https://www.profibus.com/download/profinet-cabling-and-interconnection-technology). Otros colores pueden estar disponibles, lo importante es el cumplimiento de la normativa de aplicación (ISO/IEC11801, IEC 61156).

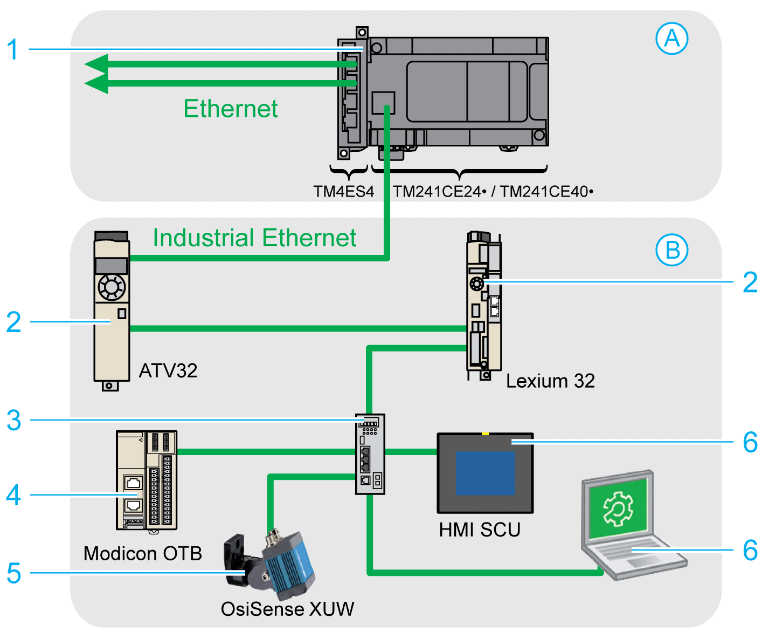

Arquitectura de Ethernet industrial

A modo de ejemplo, en esta figura se muestra una arquitectura Ethernet industrial típica (usando productos schneider) :

- A Red de control

- B Red de dispositivos

- 1 Logic Controller

- 2 Dispositivos de encadenamiento tipo margarita

- 3 Conmutador Ethernet

- 4 Isla de E/S (Modbus TCP)

- 5 Sensor de visión (EtherNet/IP)

- 6 PC y HMI (TCP/UDP)

- 2, 4 y 5 Dispositivos esclavos de Ethernet industrial (EtherNet/IP/Modbus TCP)

9. Scada

Con la llegada de la Industria 4.0 la automatización en los procesos de producción de una empresa se ha vuelto un aspecto a tratar de gran importancia y es por ello que cada vez se lanzan al mercado nuevas soluciones para seguir mejorando en todo ello.

El sistema SCADA es uno de los últimos productos que ayudan a controlar todos los procesos de producción dentro de una entidad de manera remota, facilitando el trabajo de los profesionales y haciendo que esta producción sea más rentable.

¿Qué sabemos del sistema SCADA?

El sistema SCADA es una aplicación de software que se ha creado para que funcione de forma directa con ordenadores y dispositivos cuyo objetivo es controlar la producción de una empresa.

Y todos ellos teniendo una única conexión a planta. Esto se consigue haciendo uso de sensores y más elementos que combinándolos ayudan a que el profesional responsable de la producción pueda tener un completo control sobre la misma.

Para que lo entendamos aún mejor, SCADA es un sistema que supervisa los procesos de producción, siendo muy útil en este sentido y también en la adquisición de datos que son necesarios para saber en qué estado se encuentra dicha producción en cada momento. Lo más importante de todo esto es que a través de este sistema los responsables de las empresas pueden tomar decisiones adecuadas, rápida y fácilmente y todo ello de forma remota, por lo que no hay necesidad de que el ingeniero o profesional que corresponda tenga que estar en contacto directo para obtener dicha información.

Aunque el principal cometido del sistema SCADA es que este profesional pueda controlar con todo lujo de detalles todos los dispositivos que están conectados en este proceso, también es importante destacar que gracias a dicho sistema se pueden crear advertencias para paliar los posibles errores ocasionados. De cualquier modo, todas estas acciones se pueden llevar a cabo en tiempo real.

¿Cuáles son las características del sistema SCADA?

Tan solo con conocer la definición del sistema SCADA ya podemos hacernos una idea de lo útil y eficaz que es, sin embargo debemos destacar algunas de sus características principales que lo hacen ser aún más valioso si cabe:

Representación gráfica: este sistema es capaz de representar de forma gráfica todo el proceso, ayudando a que los profesionales conozcan rápidamente cuáles son las variables que se presentan en el mismo y poder controlarlas enseguida.

Acciones de control: el sistema SCADA permite también controlar todo el proceso a través de una serie de acciones que además hacen que se pueda modificar el mismo en el momento que se necesite.

Procesamiento de datos: el sistema no solo aporta información a los profesionales, también es capaz de procesar estos datos y almacenarlos posteriormente, aunque sea un grupo de datos de gran envergadura.

Conectividad: SCADA es compatible con otros dispositivos que formen parte del proceso deproducción, así como con otras bases de datos.

Remoto: una de sus grandes particularidades es que permite llevar a cabo el control del proceso de forma remota, por lo que los encargados del mantenimiento podrán visualizar todo lo que ocurre haciendo uso de diferentes pantallas.

Sencillez: la interfaz de SCADA es sencilla de manejar, así que es fácil obtener los datos siempre teniendo en cuenta que se hace en tiempo real.

Flexibilidad: la estructura del sistema aporta flexibilidad, ayudando a que se pueda adaptar fácilmente de forma abierta.

Video :

Video en español:

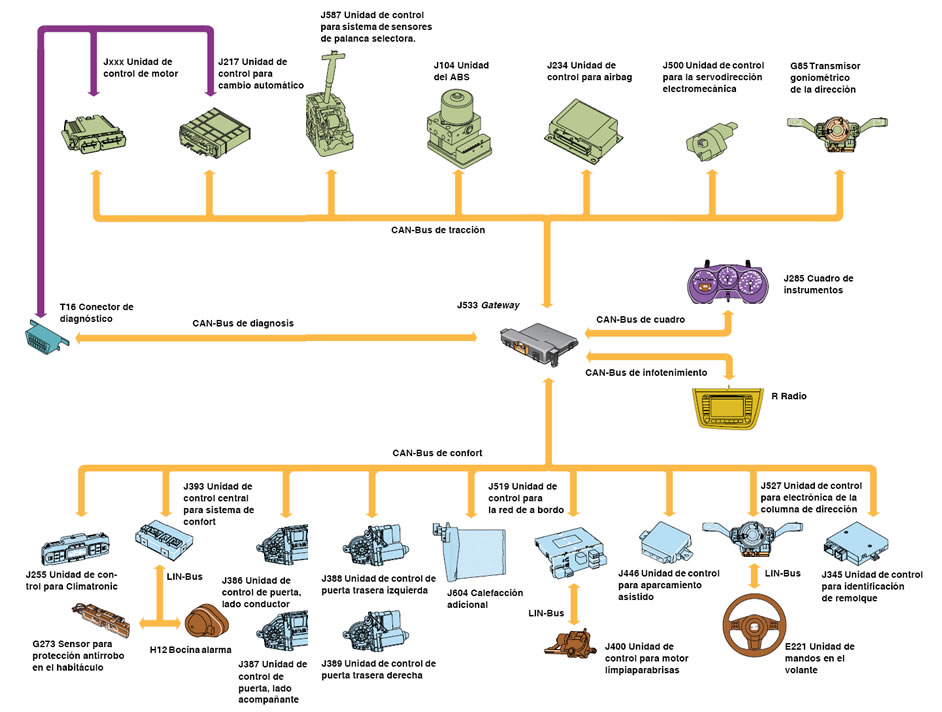

10. Bus CAN

CAN (siglas del inglés Controller Area Network) es un protocolo de comunicaciones desarrollado por la firma alemana Robert Bosch GmbH, basado en una topología bus

para la transmisión de mensajes en entornos distribuidos. Además ofrece

una solución a la gestión de la comunicación entre múltiples CPUs (unidades centrales de proceso).

En 1993 se publicó el estándar ISO 11898 del bus CAN y ha sido a partir de ese momento un estándar de la Organización Internacional para la Normalización. Actualmente el bus CAN está estandarizado por las siguientes normas:

ISO 11898-1:2015, Part 1: Data link layer and physical signalling

ISO 11898-2:2016, Part 2: High-speed medium access unit

ISO 11898-3:2006. Part 3: Low-speed, fault-tolerant, medium-dependent interface. Este estándar ha sido revisado y confirmado en 2015

ISO 11898-4:2004, Part 4: Time-triggered communication. Este estándar ha sido revisado y confirmado en 2013

ISO 11898-5:2007, Part 5: High-speed medium access unit with low power mode

ISO 11898-6:2013, Part 6: High-speed medium access unit with selective wake-up functionality

ISO 16845:2016, Conformance test plan

El protocolo de comunicaciones CAN proporciona los siguientes beneficios:

- Ofrece alta inmunidad a las interferencias, habilidad para el autodiagnóstico y la reparación de errores de datos.

- Es un protocolo de comunicaciones normalizado, con lo que se simplifica y economiza la tarea de comunicar subsistemas de diferentes fabricantes sobre una red común o bus.

- El procesador anfitrión (host) delega la carga de comunicaciones a un periférico inteligente, por lo tanto el procesador anfitrión dispone de mayor tiempo para ejecutar sus propias tareas.

- Al ser una red multiplexada, reduce considerablemente el cableado y elimina las conexiones punto a punto, excepto en los enganches.

Funcionamiento

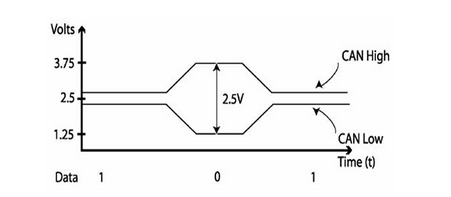

El bus CAN utiliza dos cables dedicados para la comunicación. Los cables se llaman CAN alto y CAN bajo. El controlador CAN está conectado a todos los componentes de la red a través de estos dos cables. Cada nodo de red tiene un identificador único. Todas las ECU en el bus están efectivamente en paralelo y es por eso que todos los nodos ven todos los datos, todo el tiempo. Un nodo solo responde cuando detecta su propio identificador. Los nodos individuales se pueden eliminar de la red sin afectar a los otros nodos.

Cuando el bus CAN está en modo inactivo, ambas líneas transportan 2.5V. Cuando se transmiten bits de datos, la línea alta CAN pasa a 3.75V y la baja CAN baja a 1.25V, generando un diferencial de 2.5V entre las líneas: cada una de las líneas CAN está referenciada a la otra, no a la tierra del vehículo . Dado que la comunicación se basa en un diferencial de voltaje entre las dos líneas de bus, el bus CAN NO es sensible a picos inductivos, campos eléctricos u otros ruidos. Esto hace que el bus CAN sea una opción confiable para comunicaciones en red en equipos móviles.

La alimentación CAN se puede suministrar a través del bus CAN. O una fuente de alimentación para los módulos de bus CAN se puede organizar por separado. El cableado de la fuente de alimentación puede estar totalmente separado de las líneas del bus CAN, lo que da como resultado que se utilicen dos cables de 2 hilos para la red, o puede integrarse en el mismo cable que las líneas del bus CAN, lo que da como resultado un solo cable de 4 hilos.

La naturaleza de las comunicaciones del bus CAN permite que todos los módulos transmitan y reciban datos en el bus. Cualquier módulo puede transmitir datos, que recibe el resto de los módulos. Es muy importante que el ancho de banda del bus CAN se asigne primero a los sistemas más críticos para la seguridad.

Los nodos generalmente se asignan a uno de varios niveles de prioridad. Por ejemplo, los controles del motor, los frenos y las bolsas de aire son muy importantes desde el punto de vista de la seguridad, y los comandos para activar estos sistemas tienen la máxima prioridad. Esto significa que se actuarán antes que los menos críticos. Los dispositivos de audio y navegación suelen ser de prioridad media, y la activación de la iluminación puede ser la prioridad más baja. Un proceso conocido como arbitraje decide la prioridad de cualquier mensaje.

La mayoría de las redes CAN de vehículos motorizados ( trenes, autos, motos) funcionan a una velocidad de bus de 250 kB / so 500 kB / s. Los últimos vehículos utilizan hasta 3 redes CAN separadas, generalmente de diferentes velocidades conectadas entre sí por puertas de enlace. Los datos en una de las tres redes están disponibles para las otras dos redes. Las funciones de gestión del motor generalmente se encuentran en un bus de alta velocidad a 500 kB / sy los sistemas de chasis funcionan en un bus CAN más lento de 250 kB / s. Otras funciones, como luces, satnav y espejos, se encuentran en un bus LIN (red de interconexión local) de baja velocidad y un solo cable.

¿Porque CAN-Bus es muy superior a otros protocolos como los basados en RS232?:1. VELOCIDAD: Más Rápido, hasta 1 megabit por segundo, (CAN-FD hasta 25 Mbit/s)

2. SEGURIDAD en los datos comunicados con un CRC (Cyclic Redundancy Check) largo comparado con los datos comunicados, algo que resulta en una distancia Hamming de 6, lo que convierte CAN bus a una de las redes más seguras en el mercado…

El bus CAN es tan seguro que puede llevar las señales del pedal de freno de cualquier vehículo a la unidad de servo-freno sin riesgo de mal comunicación.

La especificación del reto por Robert Bosch era clara: Queremos diseñar el mejor sistema de comunicación para vehículos, que solo admitían un fallo cada 100 años por cada vehículo.

No existe ningún concepto de comunicación electrónica 100% infalible y perfecta, en todo tipo de hardware se puede introducir ruido eléctrico (EMC) con capacidad de dañar los bits transmitidos. Para evitarlo, se transmite una cantidad de información redundante (el CRC) junto con los datos, con la intención de comprobar la integridad del paquete de datos recibido.

El CRC tiene que ser pequeño comparado con el “pay-load” de datos (datos de usuario) para mantener un buen rendimiento del sistema de comunicación

Tampoco existe un CRC perfecto e infalible! Un buen sistema de comunicación consiste de un buen hardware (muy seguro en sí) y un buen CRC para la aplicación; la probabilidad de error en el hardware y la probabilidad de que el CRC no detecte un error en los datos “payload” determina la calidad final del sistema de comunicación. Esta regla es general y vale para todos los sistemas de comunicación.

3. INTELIGENCIA: Más Inteligente en su concepto de Data-Producer (todo Broadcast) y Data-Consumer.

Debido al inteligente concepto de Data Producer / Consumer en CAN, un concepto que evita transmitir multiples veces los mismos datos a diferentes destinos, los destinos ven todo los datos en el bus y cogen los que necesita cuando se presentan. Este hecho hace muchísimo más eficaz el ancho de banda de CAN y por eso CAN es ampliamente usado en sistemas de movimiento y posicionamiento con el protocolo CANopen de CiA.

La ventaja en el concepto CAN radica en que cada estación CAN puede transmitir en cualquier momento y sin riesgo de colisión o rotura de datos debido a su inteligente arbitraje (permiso para datos importantes primero).

Además todos los consumidores de datos pueden ver todos los datos y coger los que necesitan. Cada dato tiene un Identificador diferente, y a la vez este Identificador indica la Prioridad de los datos (dos cosas en una).

4. ROBUSTEZ: El bus CAN tiene una limitación en distancia, pero es ideal para una Red-Local Robusta

Las Características Originales del CAN:

- 11-Bits de identificador (2048 diferentes) incluyendo en la ID, prioridad del mensaje.

- 0-8 bytes de datos y 16-bit CRC resultando en una Distancia de Hamming de 6, ofreciendo alto nivel de seguridad contra errores en la comunicación.

- CAN-Bus ganó éxito basado en su modelo Multi-Master Data-Producer / Data-Consumer versus otros modelos de Data-Origen / Data-Destination.

- Velocidad de comunicación 10 Kbit/ – 1 Mbit/s – 25Mbit/s (CAN FD). El máximo está determinado por la velocidad de las señales en el cable y por la longitud máxima del cable. Cada bit transmitido tiene que ser visible en todo el bus, es la base del arbitraje no destructivo en CAN entre bits Dominantes y bits Recesivos, que aporta la gran parte de la calidad del diseño del concepto CAN.

10.1. Esquematico